Des solutions d'aspiration des poussières et de dépoussiérage industriel pour l'industrie de l'isolant thermique et acoustique

Fabricants d'isolants thermiques et acoustiques (laine de roche, laine de verre, mousse polyuréthane, ouate de cellulose, panneaux sandwich...), producteurs de matières premières, transformateurs (carrossiers industriels, fabricants de bardage, conduits de fumée...) ou encore producteurs de chanvre et de lin... vous rencontrez certainement des problématiques liées à l'empoussièrement de vos processus de production. Pour la santé et la sécurité de vos équipes, ainsi que pour garantir la productivité de votre fabrication, il est primordial d'opter pour une solution de dépoussiérage performante.

Notre expertise dans le traitement des poussières générées par les processus de fabrication d'isolants

Qu'il s'agisse de poussières, sciures et copeaux de matériaux naturels biosourcés (chanvre, lin, fibres de bois, pailles de riz, liège...), synthétiques recyclés (polystyrène, polyuréthane), de minéraux (laine de verre, laine de roche) ou issus du recyclage (laine de coton, plastiques recyclés, ouate de cellulose...), le choix d'un bon système de captage et d'aspiration de ces poussières sera bénéfique.

Ces poussières peuvent être générées tout au long du processus de fabrication des matériaux isolants : de la composition, à la découpe et façonnage, au mélange et traitement jusqu'au séchage et pulvérisation.

Le traitement efficace des processus générateurs de poussières a plusieurs enjeux dans l'industrie de l'isolant thermique et acoustique : la protection des opérateurs contre l'inhalation de particules fines, potentiellement cancérigènes, le respect des normes liées à l'émission de poussières (seuils réglementaires PM10 et PM2,5) et la protection des process contre le risque ATEX. De plus, cela offre une optimisation et une efficacité de la production (qualité des produits, réduction des coûts liés aux arrêts techniques, équipements entretenus...).

Les différentes étapes de fabrication d'isolants thermiques et acoustiques génératrices de poussières :

1| Composition : cette première phase implique le déchargement, le stockage et le transfert des matières premières. Ces manipulations peuvent engendrer des poussières fines, notamment lors du transport pneumatique ou mécanique des matériaux.

3| Mélange et traitement : cette étape comprend le malaxage et le traitement des matières premières avec des additifs. Les opérations de dosage, mélange et incorporation peuvent générer des particules fines en suspension.

2| Découpe et façonnage : lors de la mise en forme et de la manipulation des isolants, des particules et des fibres peuvent être libérées, augmentant ainsi la diffusion des poussières dans l'environnement de travail.

4| Séchage et pulvérisation : le séchage thermique des isolants peut entraîner la formation de poussières, notamment si des résidus de matières sèches se détachent. La pulvérisation de certains agents de surface ou traitements spécifiques peut favoriser la dispersion de particules dans l’air.

Des solutions d'ingénierie de dépoussiérage industriel adaptées à l'industrie de l'isolants

Des installations d'aspiration industrielle sur-mesure pour l'industrie de l'isolant thermique et acoustique

Plusieurs solutions peuvent répondre à vos problématiques, nos équipes d'expert sauront vous accompagner et vous conseiller sur la solution la plus adaptée.

· Dépoussiérage industriel et captage des poussières à la source : captage local des poussières sur les postes de travail pour limiter les émissions de particules fines générées par le flux de production grâce à des capots ou hottes sur les postes de découpe, meulage, broyage ou mélange.

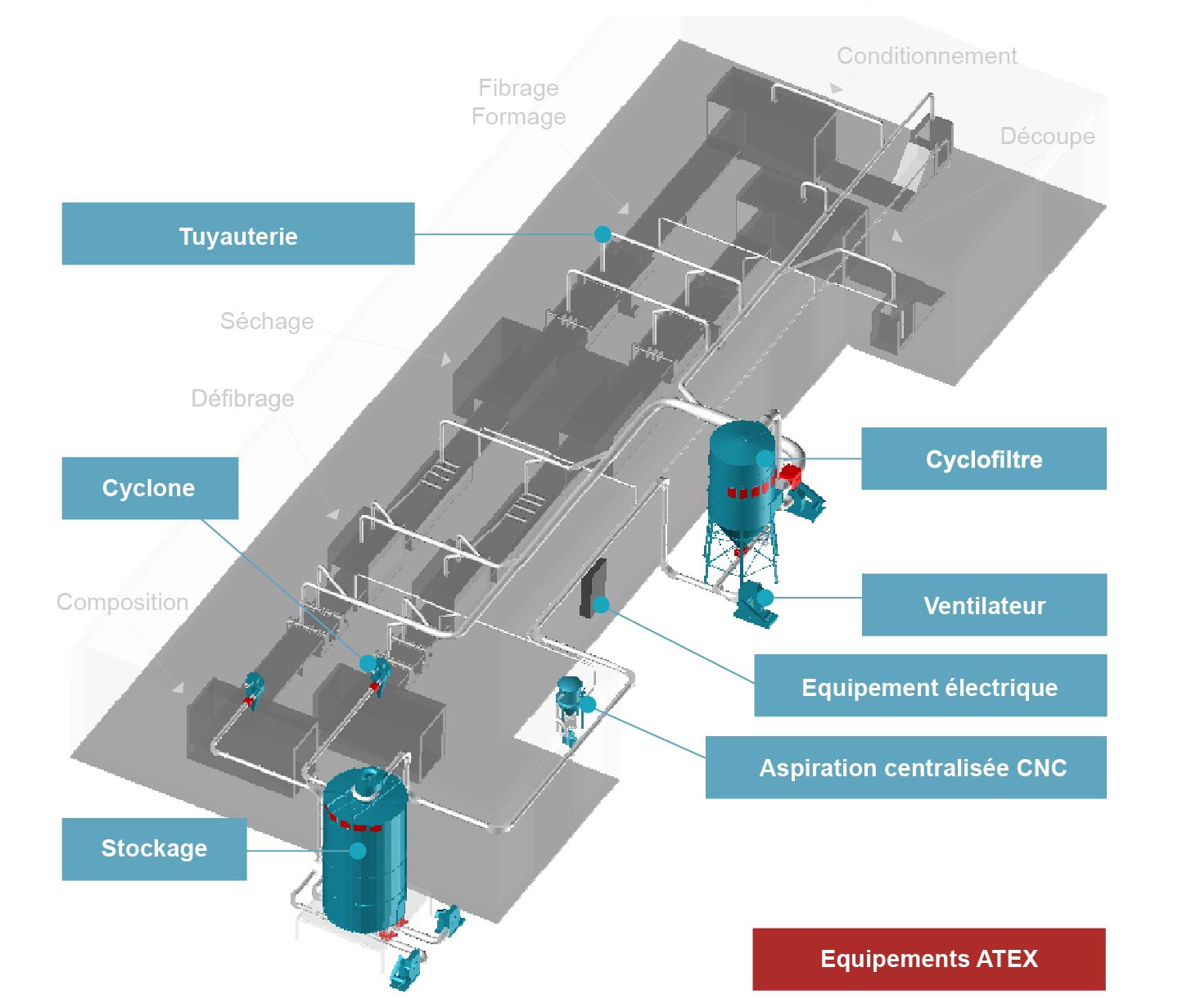

· Filtration industrielle : utilisation de notre nouvelle gamme de Cyclofiltre® ULTIM-R® pour aspirer, séparer et traiter les poussières fines et ATEX. L'utilisation de cyclones peut également être préconisée pour pré-séparer les particules les plus lourdes.

· Transport pneumatique : acheminement des déchets vers des unités de stockage ou un processus de recyclage.

· Nettoyage centralisé : nos systèmes CNC sont parfaitement adaptés pour desservir plusieurs ateliers afin de maintenir un environnement de travail propre et sécurisé.

· Stockage : récupération des déchets dans un big-bag, une benne ou encore un silo.

· Mise en conformité ATEX : pour prévenir les risques d'explosion, nous installons du matériel certifié ATEX (ventilateurs, Cyclofiltre®, écluse d'air, cheminée de détente DEVIATEX®).

Chaque installation CATTINAIR est réalisée sur-mesure pour s'adapter aux spécificités du site et du type d’isolant produit (laine de roche, laine de verre, isolants biosourcés, etc.).

Une solution complète pour optimiser l’efficacité de votre installation de dépoussiérage en production d’isolants thermiques et acoustiques

Pour garantir la performance et la durabilité de votre installation de dépoussiérage dans l'industrie de l'isolant thermique et acoustique, nous vous accompagnons du début de votre projet jusqu'au SAV. Notre offre de service comprend la mise en route des installations incluant réglages et relevées aérauliques nécessaires pour une efficacité optimale de vos processus de fabrication d'isolants.

• Formations de votre personnel : nos spécialistes forment votre équipe dédiée sur le site de production d'isolants, assurant ainsi une utilisation sécurisée et efficace des équipements sur le long terme.

• Maintenance préventive ou en cas d'urgence : nous réalisons une maintenance prévention afin de prévenir les pannes et de prolonger la durée de vie de vos systèmes de dépoussiérage. En cas d'urgence, nous intervenons rapidement pour résoudre le problème et éviter un arrêt prolongé de votre production d'isolants.

• Contrat de Contrôle et de Prévention (CCP) : cet audit obligatoire permet de garantir la conformité et la performance de votre installation. Nos équipes s'assurent que vos installations de dépoussiérage respectent les réglementations en vigueur dans l'industrie de l'isolant.

Enfin, nous offrons un service de pièce de rechange avec une grande réactivité. Pour certains matériels, nous pouvons garantir une livraison en moins de 48h.

Vous êtes un intégrateur - installateur ? Ou vous avez besoin de pièces détachées ?

Réglementation liée aux poussières dans l'industrie de l'isolation

Les travaux exposants aux poussières de bois figurant sur la liste des procédés cancérogènes (arrêté du 5 janvier 1993 modifié), des mesures de prévention particulières et un suivi individuel renforcé de l'état de santé sont applicables aux travailleurs exposés aux poussières de bois (articles R. 4412-59 à R. 4412-93 du Code du travail relatifs aux dispositions particulières aux agents chimiques dangereux cancérogènes, mutagènes ou toxiques pour la reproduction).

Toutes laines minérales définis dans la norme NF B 20-001 et dans la 1re adaptation du règlement CLP (règlement (CE) n° 790/2009 du 10 août 2009), également nommées "laines d'isolation" peuvent être des matières génératrices de poussières lors des procédés de transformation et de fabrication. Selon ce règlement du 10 août 2009, les laines minérales sont classées cancérogènes de catégorie 2 au sens du règlement CLP. En france, la valeur limite de moyenne d'exposition (pondérée sur 8h) est de 1 fibre / cm³ pour les laines de verre, de roche et de laitier.

Liens utiles de l’INRS concernant les poussières de bois et les poussières de laines minérales d'isolation :

- Prévenir les risques - ED 974

- Fiche pratique de sécurité "les laines minérales d'isolation" - ED 93

- Les risques poussières, ce qu'il faut retenir ?

Les poussières peuvent provoquer des explosions, pour limiter ces risques des solutions existent et doivent être conforme à la Directive ATEX.

Retrouvez plus d’information dans notre espace Réglementations.